Увлажняющий аппарат офсетной машины

Увлажняющий аппарат офсетной машины – это узел, который служит для нанесения на пробельные элементы печатной формы тонкого слоя увлажняющего раствора толщиной около 2 мкм. Увлажнение формы необходимо для того, чтобы краска не воспринималась её пробельными элементами. Увлажняющий офсетный аппарат – это уникальный узел, аналогов которого нет в печатных машинах с другими технологиями печати.

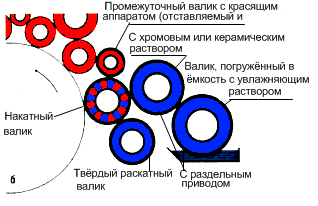

В увлажняющий аппарат входят резервуар (ёмкость, корыто) с увлажняющим раствором (смачивающей жидкостью), дукторный цилиндр, нескольких подающих (передаточных) валиков и накатные валики.

Увлажняющий раствор хранится в специальном резервуаре, в который погружён дукторный цилиндр. Так как часть увлажняющего раствора смешивается с краской и переносится на офсетное полотно, а другая часть испаряется, такой раствор должен постоянно пополняться. Для этого над резервуаром закреплён баллон для хранения запаса смачивающей жидкости. Влага из баллона вытекает по принципу сообщающихся сосудов, поддерживая запасы раствора в резервуаре на одном уровне.

В резервуар погружён дукторный цилиндр, который, вращаясь, принимает влагу из резервуара, и передаёт её на подающие валики. Передаточные валики передают влагу накатным валикам, которые, в свою очередь, наносят её на печатную форму.

Валики имеют хромированное, прорезиненное или волокнистое покрытие. Валики с волокнистым покрытием обтягиваются фланелью, плюшем, мольтоном или другой специальной тканью, хорошо удерживающей влагу. Сила прижатия валиков к форме регулируется.

Увлажняющие аппараты различаются между собой. Их конструкция зависит от типа офсетной машины.

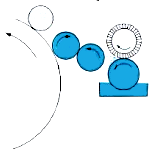

Увлажняющий аппарат с передаточным валиком

Увлажняющий аппарат имеет накатные увлажняющие валики, обтянутые впитывающим материалом. Для него характерна высокая инерционность изменения количества подаваемого увлажняющего раствора, так как текстильное покрытие валиков может накапливать его в больших количествах.

Если офсетная машина оснащена увлажняющим аппаратом с передаточным валиком, для неё существенны следующие недостатки:

а) высокие эксплуатационные затраты;

б) медленное достижение баланса между увлажняющим раствором и краской и, как следствие, большой объём бумажных отходов;

в) прилипание ворсинок к форме (особенно у новых покрытий), провоцирующее частые неполадки;

г) неравномерное нанесение увлажняющего раствора на поверхность формы;

д) риск нанесения слишком толстого слоя увлажняющего раствора.

Ниже показан плёночный увлажняющий аппарат, который работает без впитывающих покрытий и передаточного валика, но с добавлением в состав увлажняющего раствора специальных веществ или спирта.

Плёночный увлажняющий аппарат офсетной машины

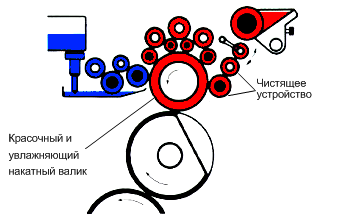

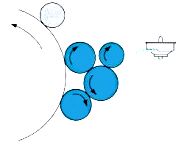

В увлажняющих аппаратах непрямого действия в переносе увлажняющего раствора участвует один накатной валик, который переносит на печатную форму эмульсию, состоящую из увлажняющего раствора и краски. Изображение системы с косвенным нанесением увлажняющего раствора представлено на следующем рисунке.

Увлажняющий аппарат с косвенным нанесением увлажняющего раствора при помощи красочного валика

Увлажняющие аппараты непрямого действия называют также аппаратами с косвенным методом нанесения.

Бесконтактные увлажняющие аппараты представлены на нижнем рисунке. К ним относятся турбо, щёточные или центробежные устройства, в которых увлажняющий раствор разбрызгивается на валик в виде мелких капель. Величина поверхностного натяжения увлажняющего раствора должна обеспечивать быстрое растекание разбрызгиваемых капель по поверхности.

|

|

| Щёточный увлажняющий аппарат |

Центробежный увлажняющий аппарат |

Бесконтактные увлажняющие аппараты офсетных машин

Бесконтактные увлажняющие аппараты имеют ряд недостатков. Они сложны по конструкции и не обеспечивают стабильность работы.

Достоинством бесконтактных центробежных аппаратов является зональная регулировка подачи увлажняющего раствора по ширине формы.

Плёночные увлажняющие аппараты и увлажняющие аппараты с передаточным валиком представляют собой контактные устройства. Ёмкость с увлажняющим раствором контактирует с печатной формой при помощи передаточных валиков. В контактных устройствах бумажная пыль и частицы краски могут попасть с печатной формы в ёмкость с увлажняющим раствором и засорить его.

При бесконтактной подаче увлажняющей жидкости ёмкость не имеет прямой связи с формой. Аппараты с такой подачей увлажняющего раствора называют центробежными или щёточными. Для них не свойственна проблема загрязнения увлажняющего раствора частицами красителей и бумажной пылью. Подача увлажняющего раствора в таких аппаратах должна быть очень дозированной, так как его излишек не в состоянии вернуться в увлажняющий аппарат.

Если капли увлажняющего раствора превосходят по величине установленные нормативы, то офсетная машина прекращает работу, так как краска подаётся на запечатываемую поверхность неравномерно. Если капли увлажняющего раствора чрезмерно малы, то печатающие и пробельные элементы печатной формы в процессе печати не разделяются, и на оттиске появляется посторонний фон или сплошная заливка.

Большое значение имеет точная приладка увлажняющих валиков. Просто установить их параллельно формному цилиндру недостаточно, важно также отрегулировать давление, которое они оказывают на печатную форму.

Следующий момент, на который следует обратить внимание, - это ткань для обтяжки валиков. Такая ткань должна быть очень мягкой и обладать отличной впитывающей способностью. Чтобы повысить мягкость и влагостойкость ткани, между верхним чехлом и резиновым сердечником надевают нижний трикотажный или бязевый чехол. Самыми качественными являются бесшовные чехлы, но если без шва не обойтись, то лучше его разместить по спирали, последовательно наматывая на валик узкие тканевые полоски. Если сделать на чехле поперечный шов, то валик в этом месте будет отскакивать, отжимая часть влаги. Края тканевых полосок следует сшить встык швом «ёлочка» синтетическими нитками. После перетяжки чехлов следует отъюстировать валики таким образом, чтобы они прижимались к форме равномерно, оставляя на её поверхности непрерывную полосу влаги.

Поверхность валиков увлажняющего аппарата требует постоянного ухода. Их нужно каждый день очищать от налипших частичек краски водой и мягкой щёткой. Затвердевшие частички краски стирают печатную форму, образуют царапины, воспринимающие краску, и повреждают печатное изображение.

Увлажняющие валики офсетной машины никогда не должны высыхать, так как от этого их прорезиненное покрытие твердеет. Высохшие валики достигают своего нормального состояния только через несколько суток после их помещения во влажную среду. Для поддержания работоспособности увлажняющих валиков после окончания каждого рабочего дня (рабочей недели) следует полностью погружать их в сосуд с чистой водой.

В начале рабочей недели или рабочего дня замоченные в воде увлажняющие валики нужно извлечь из «водяной бани» и освободить от остатков воды, тщательно отжав рукой. Опорные шейки валиков следует предварительно вытереть и смазать маслом. При недостаточном уходе валики изнашиваются, и офсетная печать утрачивает своё качество.

Дуктор увлажняющего аппарата, помещённый в резервуар с очищающим раствором, выполняет двоякую роль. Он не только передаёт влагу увлажняющим роликам, но принимает на себя частицы краски и жира, отторгнутые офсетной формой. Вращаясь, увлажняющие ролики переносят эти частицы обратно на дукторный цилиндр, на котором они благополучно оседают.

Оседание частиц офсетной краски на дукторном цилиндре имеет как положительные, так и отрицательные последствия. С одной стороны, оно позволяет очистить систему увлажняющих валиков, с другой – откладывает частицы на дукторном цилиндре аппарата. Чем больше таких частиц попадёт на дуктор, тем хуже он будет воспринимать своей поверхностью увлажняющий раствор, и тем неравномернее будет подаваться влага. Поэтому перед подготовкой офсетной машины к печати перед закреплением новой печатной формы необходимо тщательно протереть дукторный цилиндр тряпкой, сдобренной обезжиренным бензином. Если планируется офсетная печать крупных тиражей, эту операцию необходимо проделывать чаще.

Загрязнение увлажняющего раствора может спровоцировать появление дефектов печати. В загрязнившемся растворе не только осаждаются частицы грязи, но и собираются бактерии. Поэтому оператору офсетной машины следует ежедневно очищать резервуар для увлажняющего раствора и баллон резервуара, смазывать все подшипники и легко смазывать маслом все подверженные коррозии детали.