Устройство 3D-принтеров с технологией FDM-печати

Мы уже рассказывали о 3D-принтерах с технологией FDM-печати. Теперь пришло время познакомиться с их устройством и конструктивными особенностями.

Итак, FDM-3D-принтеры состоят из печатающей головки, рабочего стола, механизмов перемещения, вентиляторов, рамы и управляющей электроники.

Печатающая головка

Основным конструктивным элементом FDM-3D-принтера является печатающая головка, которая состоит из экструдера и нагревателя.

Экструдер (от англ. Extrude – выталкивать) – это подающий механизм 3D-принтера, который обеспечивает дозированную подачу полимерной нити в нагреватель. Некоторые пользователи ошибочно называют экструдером всю головку, включая подающий механизм и нагреватель, но это не верно, поскольку экструдером является самая крупная часть печатающей головки.

Нагреватель – это такая часть печатающей головки, в которой полимерная нить расплавляется и выдавливается через крошечное сопло диаметром 0,15-0,50 мм. Нагреватель с соплом часто называют hot-end, а экструдер по аналогии cold-end.

На рынке представлены полимерные нити и прутики диаметром 0,175 см и 0,3 см. Экструдер может работать с нитями какого-либо одного диаметра, который следует учитывать при приобретении расходных материалов.

Для подачи полимерных нитей в печатающую головку используется шаговый двигатель с системой шестерёнок и валов. Контроллер, управляющий двигателем, обеспечивает необходимую скорость подачи нитей, а также их извлечение при смене материала.

Температура нагревателя печатающей головки контролируется термистором, поэтому к данной части головки подводится четыре провода: два тонких к термистору и два толстых к нагревателю.

Печатающая головка

Полимерные нити в процессе печати разогреваются до температуры плавления, которая составляет 200-250 градусов Цельсия. Чтобы обеспечить плавление нитей и при этом избежать перегрева экструдера, который может частично состоять из пластиковых деталей, между нагревателем и экструдером устанавливают небольшие вентиляторы, а также устраивают тепловые барьеры в виде прокладок из материалов с низкой теплопроводностью (чаще всего встречается политетрафторэтилен (PTFE) или полиэфирэфиркетон (PEEK)).

В процессе печати температура нагревателя может достигать 300 градусов Цельсия, поэтому прокладки должны выдерживать такую температуру, не деформируясь и не выделяя токсичные вещества. Тефлон в этом отношении вызывает некоторые подозрения, поэтому работать с 3D-FDM-принтером лучше в хорошо вентилируемом помещении.

Трубки из политетрафторэтилена и полиэфирэфиркетона

Трубки из политетрафторэтилена и полиэфирэфиркетона используют также для уменьшения трения между полимерной нитью и стенками отверстия нагревателя, на входе в которое нити ещё имеют твёрдую консистенцию. По мере продвижения к горячей зоне, пластик проходит температуру стеклования, а в самой горячей зоне он переходит в жидкое состояние. В зоне стеклования наблюдается повышенное сопротивление проталкиванию полимерных нитей, поэтому трубка должна доходить до точки, в которой нить становится расплавленной.

Сопло печатающей головки является расходным материалом, со временем его отверстие покрывается нагаром и засоряется, в результате его приходится чистить или заменять на новое. Поэтому желательно, чтобы сопло было сменным и заменялось без хлопот, для чего применяют резьбовое соединение. Шаг и диаметр резьбы могут быть разными, да и сама резьба на сопле может быть как внутренней, так и внешней, поэтому сопла разных принтеров не всегда взаимозаменяемы.

Сопло печатающей головки

Современные 3D-принтеры чаще всего оборудованы одной печатающей головкой, но встречаются экземпляры, в которых таких головок сразу две. Наличие нескольких печатающих головок позволяет использовать для печати сразу два материала, к примеру, основной материал и материал поддержки.

Рабочий стол

Следующий конструктивный элемент 3D-принтера – это рабочая платформа (она же – print bed или рабочий стол), на которой выращивается модель. Важно, чтобы расстояние между поверхностью рабочего стола и соплом печатающей головки по всей рабочей площади было одинаковым. У большинства принтеров рабочий стол во время печати перемещается по вертикали, поэтому к нему жёстко крепятся элементы, обеспечивающие его движение. Чаще всего платформа 3D-принтера напоминает двухслойный бутерброд, состоящий из базовой нижней части и рабочей поверхности, на которой создаётся объект. Именно о рабочей поверхности трёхмерного принтера мы будем говорить далее. Отметим лишь, что в некоторых принтерах класса RepRap нижняя часть рабочего стола изготавливается из недорогих доступных материалов, к примеру, из фанеры или МДФ.

Подпружиненное крепление верхней части рабочей платформы имеет массу преимуществ перед жёстким креплением. Оно позволяет устранить ошибки в юстировке, когда зазор между поверхностью платформы и выходным отверстием сопла становится слишком маленьким или принимает отрицательное значение.

Рабочая платформа может быть изготовлена из различных материалов: алюминия, акрила или стекла. И в большинстве случаев производителям трёхмерных принтеров приходится решать проблему надёжной фиксации нижнего слоя платформы, поскольку используемые для печати полимеры плохо прилипают к стеклу или алюминию. Эта проблема решается разными способами, начиная с перфорации платформы, подогрева стола, нанесения покрытия, и заканчивая комбинацией этих методов.

Для покрытия рабочей платформы необходимы материалы, которые обеспечат хорошую адгезию и выдержат взаимодействие с расплавленной полимерной нитью. Очень часто в качестве покрытия рабочей платформы используют каптон – тонкую жёлтую плёнку из полиамида, которая легко переносит нагрев до 400 градусов Цельсия. Плёнка поставляется в виде самоклеящейся ленты, ширина которой варьируется от 0,5 см до 20 см. Лента наклеивается встык по всей поверхности платформы. Безусловно, использовать для печати ленту шириной 0,5 см затруднительно, поскольку пользователю придётся наклеивать на рабочую поверхность слишком много отрезков, а 20-сантиметровую плёнку сложно наклеить ровно, без пузырей и складок, поэтому лучше использовать плёнку промежуточной ширины.

Плёнка из каптона

Можно заклеить поверхность рабочей платформы скотчем Blue Tape для упаковочных и малярных работ, изготовленным компанией 3D Systems. Такой скотч выпускается в рулонах шириной от 1,8 см до 4,8 см и длиной 55 м.

Скотч Blue Tape от компании 3D Systems

Преимуществом покрытия, состоящего из отдельных полос скотча, является возможность его экономичной замены не целиком, а по отдельным полоскам.

Среди «доморощенных» вариантов покрытия рабочей платформы – нанесение лака для волос или применение самоклеящейся плёнки, предназначенной для лазерных принтеров.

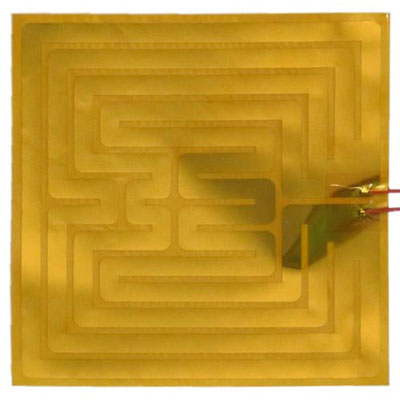

Следует отметить, что даже надёжное покрытие не всегда обеспечивает нужную адгезию для большинства полимеров, поэтому в нижнюю часть рабочего стола приходится встраивать электрические нагреватели для подогрева рабочей платформы. Нагреватели изготавливаются из нихромовой проволоки, выполняются в виде нескольких низкоомных резисторов или печатных проводников.

Нагревательный элемент 3D-принтера

Пластик ABS требует разогрева до температуры свыше 100 градусов Цельсия, поэтому в платформу встраивается довольно мощный нагреватель. Чтобы платформа нагревалась равномерно, её изготавливают из толстого материала.

Рабочий стол подогревается ещё и для того, чтобы уменьшить перепады температуры между нижними (холодными) и верхними (горячими) слоями объекта. Нижние слои пластика остывают особенно быстро при соприкосновении с массивной платформой, которая имеет комнатную температуру. Разница в температурах может привести к деформации модели, которая может выгнуться или просто оторваться от поверхности стола. Поэтому подогревать платформу рекомендуется даже при работе с материалами, адгезия которых к поверхности рабочего стола мало зависит от температуры этой поверхности.

Примечательно, что нагреватель и термистор находятся с нижней стороны платформы, а деталь будет расположена на верхней стороне. Поэтому лучше не торопиться и подождать полного прогрева платформы, особенно если она выполнена из достаточно толстого материала.

Механизмы перемещения

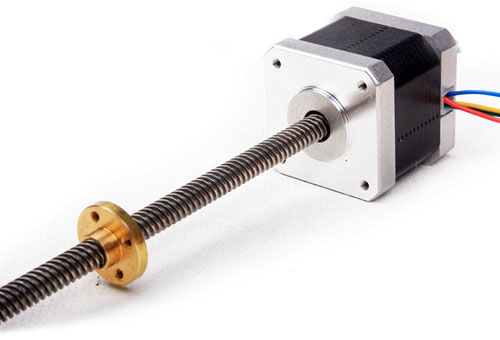

Чтобы печатающая головка и платформа двигались во время печати, в дело вступают механизмы перемещения, которые состоят из двигателей и направляющих.

Печатающая головка чаще всего перемещается по одной из горизонтальных осей, а по другой горизонтальной оси и по вертикали двигается рабочий стол. Следовательно, для нормальной работы 3D-принтера необходимы три двигателя. Как и в экструдере, применяются шаговые двигатели, которые обеспечивают величину шага в 1,8 градуса (полный оборот – 200 шагов). Этот режим называется полношаговым, существуют также полушаговый и микрошаговый режимы, которые делят шаг двигателя на 4, 8 и 16 частей. В последнем случае полный оборот ротора двигателя соответствует уже 3200 микрошагам.

Чтобы преобразовать вращение роторов двигателей в поступательные движения головки и рабочего стола, используется система шкивов и зубчатых ремней или валов с резьбой.

Механизм перемещения

В дешёвых моделях используются цилиндрические направляющие, в более дорогих моделях – линейные направляющие, изготовленные из стали. К чистоте обработки и точности изготовления таких элементов предъявляются повышенные требования, поскольку от этого напрямую зависит точность печати.

Платформа, выполненная из прочного материала, и имеющая сложную конструкцию, создаёт серьёзную нагрузку на двигатель, который обеспечивает её движение в горизонтальной плоскости. Из-за нагрева двигателя могут начаться неприятности в виде пропуска шагов. Чтобы этого не случилось, рабочий стол стараются максимально облегчить, также приходится ограничивать скорость печати и принимать меры по охлаждению двигателя.

Крайние позиции перемещения экструдера и платформы контролируются датчиками, установленными в разных местах. В простейшем виде датчиком может служить механический размыкатель или замыкатель, но точности и надёжности такого датчика не всегда бывает достаточно, поэтому чаще всего применяют светодиоды, фотодиоды или магнитные датчики.

Температурный режим модели

Расплавленные полимеры, выдавливаемые из сопла экструдера, застывают постепенно, а потому они подвержены деформациям. Особенно это критично при наличии «мостов» в виде горизонтальных протяжённых перемычек с опорами по краям модели: ещё не застывшие полимерные нити неизбежно проседают и требуют создания дополнительных поддержек, которые после окончания печати придётся удалять. Но даже если модель печатается без «мостов», то у неё могут завернуться углы с малым радиусом кривизны, а у элементов небольшого размера – оплыть предыдущие слои, которые не успели затвердеть до момента нанесения следующего слоя полимерной нити.

Предотвратить подобные проблемы можно, если заблаговременно принять меры для скорейшего отверждения полимерной нити. Это можно сделать лишь одним способом: охлаждая объект с помощью дополнительных вентиляторов. Пользователь может выбрать любую из множества моделей вентиляторов, предназначенных для компьютеров. Очень важно выбрать для вентилятора такое место, чтобы поток прохладного воздуха обдувал модель равномерно, но не слишком быстро, и при этом не охлаждал подогреваемый рабочий стол.

Некоторые FDM-принтеры оснащены защитными кожухами, которые оберегают пользователей от ожогов о разогретые части устройства. Но под такими кожухами создаётся замкнутое пространство, воздух в котором нагревается от горячей платформы и работающих двигателей. В таких условиях отверждение полимеров замедляется, и готовая модель испытывает повышенный риск деформации.

Рама

Все компоненты 3D-принтера закрепляются на довольно прочной и жёсткой раме, которая независимо от внешних неблагоприятных воздействий сохраняет геометрию и отсутствие люфтов, а также не боится вибраций, возникающих в процессе печати.

Чаще всего рамы 3D-принтеров изготавливают из недорогого алюминиевого профиля, а порой и обычных стержней с резьбой, которые в изобилии продаются в магазинах строительных материалов. Стержни собираются в единую конструкцию с помощью пластиковых муфт, хомутов и прочих элементов, скрепляемых болтами и гайками. Однако, подобные рамы встречаются лишь в самодельных 3D-принтерах, для владельцев которых приоритетным является не дизайн устройства, а его низкая себестоимость и максимальная доступность деталей для сборки.

Встречаются 3D-принтеры, в том числе заводские, с рамами из органического стекла или фанеры, нарезанной лазером. Конечно, никакой лазер не сделает из фанеры металл, поэтому долговечность подобных конструкций вызывает сомнения.

Управляющая электроника

Работой всех компонентов 3D-принтера управляет контроллер, который распознаёт G-код. Программа для контроллера генерируется в специальном редакторе в виде STL-файла, описывающего модель. Программа G-код довольно проста для восприятия: в её строчках описан алгоритм перемещения печатающей головки и платформы, включения нагревательных элементов и вентиляторов, поэтому опытные специалисты могут без труда внести в готовый код любые правки.

Подавляющая часть контроллеров 3D-принтеров использует для работы платформу Arduino с открытой архитектурой и программным кодом. Язык программирования, основанный на С/С++, прост в изучении, а среда программирования подразумевает работу через порт USB, без каких-либо дополнительных программаторов.

В аппаратной части Arduino используются микроконтроллеры Atmel, а в последних разработках – 32-битный микропроцессор Cortex-M3 ARM SAM3U4E. В принтерах с технологией FDM-печати чаще всего встречается ATmega2560.

Микроконтроллер ATmega2560

Для управления двигателями, нагревателями и вентиляторами, а также для получения данных с датчиков крайних положений и термисторов используются дополнительные модули, такие как драйверы шаговых двигателей, которые обеспечивают необходимые выходные токи и работу в микрошаговом режиме.

Драйверы шаговых двигателей

Для удобного соединения таких модулей с платой микроконтроллера применяются промежуточные платы RAMPS, которые имеют с одной стороны штырьевые разъёмы для соединения с платой микроконтроллера, а с другой стороны – разъёмы для подключения модулей и внешнего оборудования. В результате формируется единый компактный блок, который после загрузки управляющей прошивки в микроконтроллер готов работать в составе FDM-3D-принтера.

Промежуточная плата RAMPS

Некоторые 3D-принтеры управляются через персональный компьютер, другие подключаются по сети Wi-Fi, третьи имеют собственную панель управления. Наиболее продвинутыми считаются 3D-принтеры с собственной панелью управления, с помощью которой можно контролировать температуру нагрева рабочей платформы, запускать и приостанавливать печать, производить калибровку, выгружать остатки пластиковой нити и загружать новые расходные материалы. В настоящее время можно встретить 3D-принтеры со встроенным картоводом для чтения SD-карт или портом для USB-накопителей, через которые можно загружать в принтер цифровые модели, не подключаясь при этом к ПК.

Контроллер соединяется с печатающей головкой толстым пучком проводов. Провода подсоединяются к двигателю, нагревателям и термисторам, вентилятору экструдера (если таковой имеется). Ещё один толстый пучок соединяет контроллер и рабочий стол принтера. Чтобы провода во время печати не попали в движущиеся части, не перетирались и не обламывались, их укладывают в специальные гибкие оболочки, которые обеспечивают свободное перемещение рабочего стола и головки, и в то же время страхуют провода от обрывов и замыканий.

Поскольку 3D-печать – это процесс очень длительный, который может продолжаться 10-15 часов и более, пользователю рекомендуется позаботиться об источнике бесперебойного питания для 3D-принтера и персонального компьютера, от которого он получает команды. Следует учесть, что суммарное потребление электроэнергии за эти 10-15 часов будет немалым, да и источники бесперебойного питания нынче недёшевы, но эта мера необходима для предотвращения сильных импульсных помех в электросети, к которой подключается принтер.