Учёные создали 3D-печатные соты, которые легче дерева и твёрже бетона

Учёные из Гарвардского университета создали из эпоксидной смолы, микропластин глины, карбида кремния и углеродных волокон новый композитный материал и напечатали с его помощью лёгкие и прочные ячеистые структуры, которые могут найти применение при строительстве ветряных турбин, а также в автомобильной и аэрокосмической промышленности.

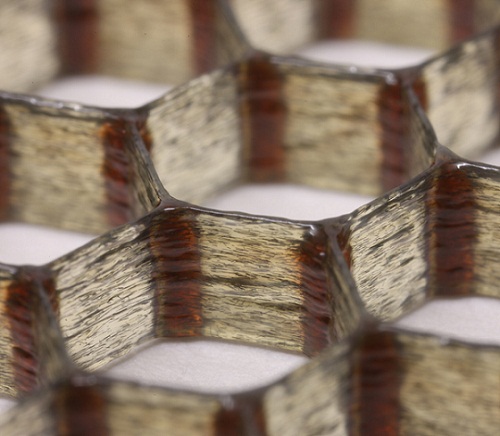

На следующем снимке представлена увеличенная фотография полупрозрачной гексагональной соты, отпечатанной с помощью новых расходных материалов. Высота каждой соты составляет 3 см, расстояние между её противоположными стенками равно 6 мм. Углеродные волокна окрашены для визуализации, их ровные чёрные ряды хорошо видны в стенках всей структуры.

Гексагональные соты, напечатанные на 3D-принтере

Напечатанные с помощью нового материала структуры могут стать отличным заменителем пробкового дерева, которое используется во всём мире для строительства лопастей ветряных турбин и изготовления шасси для самолётов и вертолётов. Благодаря микропористой структуре и сочетанию волокон лигнина и целлюлозы такое дерево при плотности менее 40 кг/куб.м обладает высокой твёрдостью и прочностью. Но пробковое дерево стоит дорого и встречается редко (в настоящее время 95 % мировых поставок пробкового дерева обеспечивает Эквадор), а естественные процессы разложения снижают эффективность его применения в производстве ветряных турбин и других сложных объектов.

«Пробковое дерево имеет ячеистую структуру, которая сводит к минимуму его вес, так как большая часть его полости пуста и только стенки ячеек несут на себе большую часть нагрузки. При этом материал имеет высокую удельную жёсткость и прочность, – объясняет профессор Гарвардского университета Дженнифер А. Льюис (Jennifer Lewis). – Мы решили позаимствовать эту концепцию при разработке нашего нового композита, пригодного для инженерных нужд».

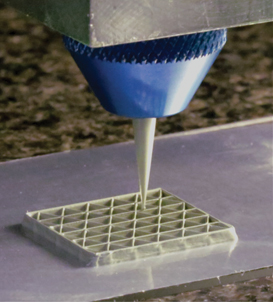

3D-печать треугольных сот

Разработчики доказали, что их материалы сопоставимы по твёрдости с пробковым деревом, при этом они в 10-20 раз твёрже коммерческих 3D-печатных полимеров.

Благодаря включению в состав новых материалов углеродных нанотрубок и волокон, учёные получили возможность упорядочивать их расположение во время печати, обеспечив тем самым повышенную прочность готовых объектов. Способность контролировать выравнивание наполнителей означает, что производители могут легко регулировать жёсткость и прочность объекта в соответствии с его дизайном и конструкцией. Наверное, вы согласитесь, что дрова легче рубить вдоль волокон, чем поперёк. То же самое правило срабатывает и в случае с ячеистыми структурами.

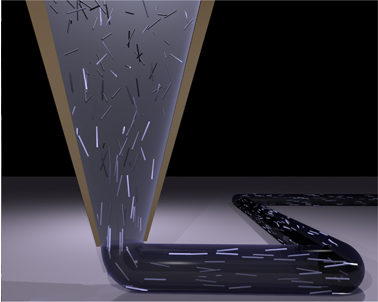

На следующем рисунке показано, как нанотрубки и волокна выравниваются, проникая через узкое сопло экструдера во время печати.

Выравнивание расположения наполнителей внутри сопла во время осаждения композита

«Это исследование впервые продемонстрировало возможность 3D-печатных структур с армированными наполнителями в стенках клеток, – сказала профессор материаловедения и машиностроения Массачусетского технологического института Лорна Гибсон (Lorna Gibson), одна из ведущих мировых экспертов в области сотовых композитов, которая не принимала участия в исследовании. – Особое значение имеет тот факт, что волокна в процессе печати могут быть выровнены относительно сопла. Это знаменует особый важный шаг вперёд в проектировании инженерных материалов, которые имитируют дерево, давно известное своими замечательными механическими свойствами и лёгким весом».

«Получив контроль над расположением наполнителей во время осаждения композита, мы сможем оптимизировать дизайн 3D-печатных изделий и повысить их эффективность, – добавляет научный сотрудник Национальной лаборатории по производству присадок в Ок-Ридже Бретт Г. Комптон (Brett G. Compton). – В конечном счёте, мы сможем использовать технологию 3D-печати, чтобы изменить степень выравнивания волокон наполнителя».

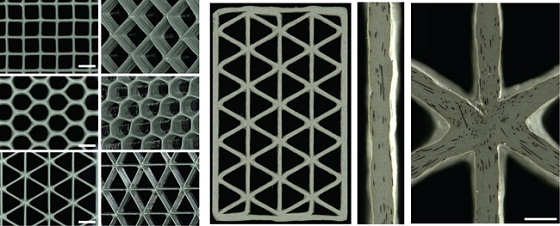

Примеры ячеистых структур, напечатанных с помощью нового композита

Разработки американских учёных могут найти применение в различных областях производства. В настоящее время в мире насчитывается около 1 млрд. автомобилей. По некоторым подсчётам, использование лёгких и прочных материалов при производстве новых марок автомобилей позволит ежегодно экономить на топливе до 40 млрд. долл. США.

«Представляя новый класс материалов, в состав которых входят эпоксидные смолы, мы открываем новые возможности для использования 3D-печати в построении лёгких структур, – говорит Льюис. – По существу, мы расширяем палитру методов 3D-печати».